029-86699609

029-86699609

摘要:本文介绍了厚大球墨铸铁件生产过程中容易产生的缺陷、形成原因和控制措施;分析了厚大球铁件的

孕育特点,并重点推荐了对生产厚大球墨铸铁件生产极为有益的预处理技术和热分析技术,尤其是热分析技术

的出现和应用,为厚大球墨铸铁件乃至所有铸件的生产提供了极为有效的科学的指导。

1 概述

近年来,随着球墨铸铁件生产技术的进步和新的应用领域的不断出现,厚大球墨铸铁件的生产出现了蓬勃

的发展,例如,随着风力发电的快速发展,风力发电设备中的轮毂、基座等厚大铸件均采用球墨铸铁进行生产;

随着世界范围内的造船业的再次兴起,大型船舶柴油机的发动机缸体、缸盖也越来越多的采用球墨铸铁件进

行生产。

对于厚大球墨铸铁件,我们谈论的很多,但一直以来都没有一个定义,一般而言,要么是其壁厚很厚大

(大于 100mm),要么是其重量较重(单件重量大于 3 吨),或者是两者兼而有之,现在的厚大球墨铸铁件,

多是以上两者兼而有之,如风力发电中的轮毂,随着风电功率的不同,其重量在 3—15 吨之间,厚大部分的

壁厚也多在 100mm 以上,大型船舶柴油机的缸体,其重量也在 4-40 吨,厚大部分的壁厚也达 160mm 以上。

其共同点是铸件壁厚厚大、重量重、冷却速度慢和凝固时间长。

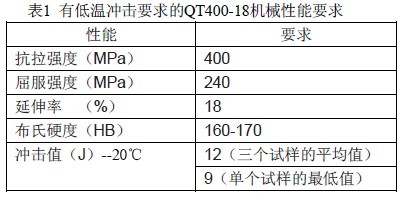

伴随着生产技术的进步和发展以及铸件服役条件的变化,对厚大球墨铸铁件的要求也越来越高,如对于

风力发电的轮毂等铸件,因为其工作环境的恶劣(有时工作在-20℃甚至更低)和维修成本的高昂,对于这类

铸件的要求非常之高,见表1。而要达到表1中的要求,其基体基本上是铁素体(珠光体低于10%),球化率

在90%以上,单位面积的石墨球数在100-300个,没有夹杂和显微缩松,同时铸件的终硅量在1.8-2.4%,否则

很难达到以上要求。而要达到以上要求,相对于通常壁厚和重量的铸件而言,生产难度要大的多,其对原材料

的要求、球化孕育工艺均有很大的不同。

2 厚大球墨铸铁件生产过程中的常见缺陷

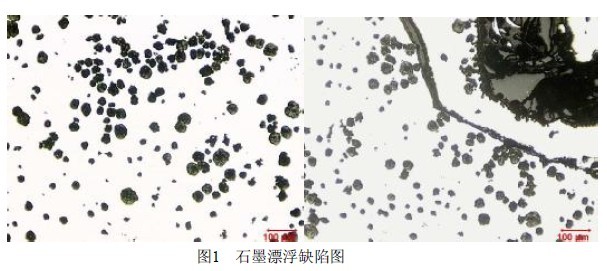

2.1 石墨漂浮

石墨漂浮是球墨铸铁特有的缺陷,见图1,通常发生在厚壁的铸件上,因此也是大型、厚壁球墨铸铁件的

一种常见缺陷。石墨漂浮的特征是在铸件的上表面聚集了大量石墨,宏观断口呈均匀黑斑状。在石墨漂浮的

密集区,可看见球状石墨形态已被破坏,成为“开花状” ,并通常与硫化镁和氧化镁聚合在一起。 经化学分

析,碳、镁、稀土及硫含量有偏高的现象。通常认为,石墨漂浮的产生过程是由于碳、硅含量高,铁液冷却

速度缓慢,析出多量的大径石墨,并在铸件上部偏析而集聚。石墨漂浮的存在,降低了铸件的力学性能,也

影响了铸件的表面质量。

石墨漂浮的危害:

– 降低铸件的机械性能

– 恶化铸件的表面质量,在铸件厚大部位的上表面形成黑斑

– 在铸件的上表面或砂芯拐角处形成CO/CO2气孔

– 铸件的球化等级差,形成开花状石墨

– 甚至对过滤器造成堵塞

碳当量高是产生石墨漂浮的主要原因。缓慢的冷却速度和长的凝固时间经常会加剧这一缺陷,这也是生产

厚大球墨铸铁件的一个经常遇到的缺陷。在生产厚壁球墨铸铁件选择化学成分的时候,低的碳当量容易造成

缩孔、缩松缺陷,高的碳当量容易产生石墨漂浮。选择合适的碳当量是防止这类缺陷的主要办法,其次,强化孕

育细化石墨球也有助于防止这类缺陷,有时为增大冷却速度,可用使用冷铁的方法来解决。

另外铁液中存在过多的氧化物浮渣和硫化物浮渣,它们的存在也会加剧了石墨的漂浮。

2.2 碎块状石墨

球铁中碎块石墨大都出现在厚大部位或者是铸件的热节部位。在铸件的中心区域,这些碎块状的石墨一

般是互相联系在一起的,形成链状与蠕虫状,夹杂有一些类似球状石墨。

首先,在缓慢冷却部位形成碎块状石墨共晶团,这些进一步长大的共晶团在铁液热对流的冲蚀作用下,

会使共晶团边界的石墨形成游离的碎块,较大的碎块在对流的作用下分裂成更小的碎块。其次,由于缓慢凝

固析出的石墨球比一般初生石墨球要大得多,当超过某一尺寸时,因尺寸变化,石墨球的内应力不断增加,

超过一定值时,使石墨球开始破裂形成碎块。在凝固过程中铁液对流可使这些碎块变得更小,最终凝固时,

形成一定的形貌如链状、枝状等石墨异常的形态。

生产经验表明,厚大球铁中的碎块状石墨缺陷和铁水中的残留稀土特别是铈的含量有较明确的对应关系,

残留稀土含量越高,厚大球铁中出现碎块状石墨缺陷的可能性越大。对厚大球铁件,球化和孕育处理后,铁

水中稀土的含量以不超过0.02%为宜。

另外,硅高会促使形成碎状石墨,为此在厚大球铁中,尽量采取较低的含硅量,球光体球铁硅≤2.3%,铁

素体球铁≤2.7%。有低温冲击性能要求的 QT400-18铸件,其终硅量≤2.2%。

在生产高质量的铸态厚大球铁件中,我们要根据炉料原材料状况,正确的选择孕育剂、球化剂,例如,如

果使用的是高纯生铁,因铁水中微量元素和原铁水含硫量低,球化剂和孕育剂中的稀土要较低甚至没有,否

则就易于形成碎块状石墨;如果生铁质量较差,为中和微量元素的副作用和发挥稀土较强的脱硫作用,可以

适当高一些。

在用稀土镁硅铁做球化剂生产中,因为稀土中含有一定量的铈,若在厚大断面的球铁中加入一定量的铋

和锑等微量元素,也可提高石墨的圆整度,起到消除碎块状石墨的作用。

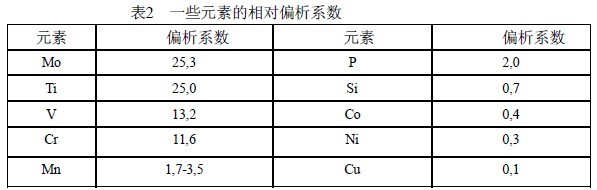

2.3 反白口

一般而言,因薄壁处冷却速度快,铁水过冷度大,渗碳体易于在该处形成,但是在厚大的球铁生产时,

厚大球铁铸件热节或最后凝固部位有时会出现渗碳体,因而被称为“反白口” 。其原因主要是化学成分偏析及

结晶速度大于扩散速度所致。实际上,这种“反白口”缺陷形成的原因也和两方面有关系,一是因为铸件厚

大,冷却、凝固时间长,因而在最后凝固的部位出现的孕育衰退倾向大,和薄壁区域相比,无论是单位面积

的石墨球的数量,还是共晶团数量少的多,导致总的晶界面积大为减少,使得表现出来的单位晶界面积上的

偏析要严重的多,另一方面是一些元素的偏析特性相关的,如一些低熔点元素(如Sn)或是容易形成一些低

熔点化合物的元素(如易形成二元或三元磷共晶的磷)就易于在最后凝固的晶界析出,还有一些碳化物、氮

化物形成元素,如Mo、Ti、V、Cr、Mn等,也非常容易在最后凝固的部位形成碳化物,形成白口。表2是一

些元素的相对偏析系数。

消除、改善生产厚大球铁件时的反白口的最为有效和常用的办法有二,一是尽量的降低这些易于偏析的

元素的含量,采用质量高的原材料,例如我们生产铸态的有低温冲击性能要求的风电轮毂,生铁经常全部或

部分采用进口的高纯生铁,其微量元素含量要低的多,对配料时的废钢,也要严格要求,要求最后铁水Mn的

含量小于0.2%,P的含量低于0.03%,因为即使是铁水中出现0.04%的P,在一些生产实例中,在厚大部位也会出现

含量在0.4-0.5%的P的磷共晶,可以想象其偏析之巨。另外一个办法是最有效也是最必须的方法,就是强化孕育,

强化孕育并尽可能的使孕育不(少、迟)衰退是消除、改善生产厚大球铁件时的反白口的最为有效的办法,

事实上,强化孕育也是消除厚大球铁件其它冶金缺陷如球化衰退、石墨漂浮、碎块状石墨的有效办法。

2.4 球化衰退

随着球化反应的完成,由于球化铁水停留时间较长,铁水中的游离态的镁会逐渐以蒸汽的形式从铁水中

逃逸,铁水中的镁还会和其中的氧、硫进一步反应,同时由于熔渣没有及时扒除,MgS熔渣漂浮到铁水表面

后和大气中的氧反应后形成游离态的硫(即所谓的回硫反应),硫会和铁水中的游离镁再次反应,所有这些反

应都会消耗铁水中的镁,导致残留镁(实质是游离态的镁)下降,使凝固组织中的石墨球减少、衰变 为不规

则的团絮状、蠕虫状直至片状石墨,这种现象称为球化衰退。对于厚大球铁而言,由于冷却速度慢(一般是

树脂砂造型) ,凝固时间长,在凝固过程中,铁液长时间的处于液态或半液态,这种衰退的倾向更为明显。

有一点必须指出的是,我们平时在生产过程中所称的球化衰退,事实上不完全属于球化衰退,更多的时

候是因为孕育衰退而导致的球化衰退。理论上讲,球化反应后,只要铁水中存在游离态的镁,铁水因为残留

镁量不足而出现球化衰退的可能性就很小,反而是孕育衰退的倾向大;一般而言,在通常的球化衰退过程中,

这两种衰退方式同时存在,只是在厚大球铁的生产中,孕育衰退导致的球化衰退的表现比薄壁、中等壁厚的

球铁件要更为明显。事实上,我们可以看到在厚大球铁件中,厚大部位的石墨球数量要少的多,在厚大部位,

也会出现和薄壁、中等壁厚的反白口等异常现象,事实上,它们的机理都是相通的,都是因为长时间的液态、

半液态高温铁水时间使其中的孕育质点熔解消失、长大成渣而发生的孕育衰退密切相关。

在厚大球铁件的生产过程中,为防止球化衰退,球化剂加入量可以适当高一些,以获得较高的残留镁(实

际有用的是游离态的镁),对厚大球铁件,Mg残保留在0.04—0.05%是合适的,如果再高,反而会带来一系列的问

题,如夹渣、夹杂、缩松、白口。

如前所述,厚大球铁件的球化衰退和孕育衰退存在密切的关系,对厚大球铁件进行有效的孕育,往往是

避免发生球化衰退的有效的手段,在本文的后述中我们可以看到。

3 厚大球墨铸铁件生产技术

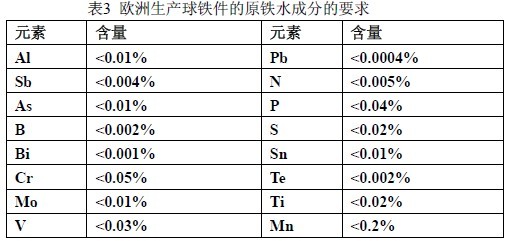

3.1 原材料的选择

厚大球铁件的生产,因为其冷却速度慢、凝固时间长,在相同工艺的情况下,其凝固过程中更容易发生石墨

漂浮、球化(孕育)衰退、反白口、随块状石墨等缺陷,在注意其它工艺过程控制的同时,对原材料的要求

也更为严格,如前面提到,为生产风力发电类铸件,生铁全部或部分采用进口的南非高纯生铁,废钢的成分

也要进行严格控制,特别是对于生产厚大铸态铁素体球墨铸铁件,Mn的含量要求控制在0.2%以下。表3是欧

洲对生产高质量球铁件原铁水成分的要求(有意添加的合金化元素除外),供参考。

对于生产QT400-18类的铸态厚大铸态铁素体球墨铸铁件,罗马尼亚的I.Riposan对P、Mn和其它珠光体促进

元素的综合作用进行了研究[1],结论是:在 P<0.03%,Mn<0.2% Px<2.0的情况下,易于获得铸态铁素体。其中,

Px=3.0(%Mn)-2.65(%Si-2.0)+7.75(%Cu)+90(%Sn)+357(%Sb)+333(%Bi) +20.1(%As)+9.60(%Cr)

3.1.2化学成分的选择

3.1.2.1 C、Si、CE的选择

对厚大的球墨铸铁件,C的范围的选择既要保证充分石墨化的要求,又要考虑到发生石墨漂浮的风险,

对厚大球铁件,一般选择C3.5—3.7%;Si主要是根据生产何种牌号和基体的球铁决定,一般而言,对于QT400-18,

终硅量在2.6-2.8%,对QT450-12,终硅量在2.5-2.7%;对于QT500-7,终硅量在2.4-2.6%;对于QT600-3和QT700-2,

终硅量在2.0-2.4%;但是对于有低温冲击要求的QT400-18球铁件, 终硅量在2.0-2.2%;对于有低温冲击要求的

QT350-22球铁件, 终硅量在1.8-2.0%。

又要考虑到发生石墨漂浮的风险;为获得良好的补缩性

CE的范围的选择也是既要保证充分石墨化的要求,

能和健全的铸件,一般将其选在共晶点附近或稍许亚共晶成分,后面会谈到,这点说起来容易,但在实际生产中,

因为各种因素的变化,真正做起来比较难。

3.1.2.2 Mn、S、P的选择

在铁素体球铁生产中,以上元素都属于限制性元素,要求Mn<0.2%,S<0.02%,P<0.04%;即使在珠光体球铁中,

因为Mn的偏析倾向和脆性,也很少利用它来促进珠光体,一般要求Mn<0.3%;在厚大球铁的生产中,因为P、Mn

的偏析倾向,要对其进行更为严格的控制,要求Mn<0.2%,P<0.03%。

3.2孕育量和孕育方式的选择

和薄壁或中等壁厚(中小件)的球铁件生产不同,厚大球铁件的孕育量和孕育方式有较大差别。

一般中小球铁件的孕育量在0.3-0.6%,一般采用包内孕育和随流孕育相结合的方式,对厚大球铁件,因为其

铁水浇注量大,一般采用浇口盆浇注,难以进行随流孕育;因为浇注、凝固时间长,冷却速度慢,衰退倾向大,因

而更应对其强化孕育,可以说,对厚大球铁件,孕育的成败起着致为关键的作用,和中小件相比,厚大球铁

件的孕育有以下特点。

3.2.1大的孕育量

前面提及, 中小球铁件的孕育量在0.3-0.6%,而厚大球铁件的孕育量常在0.7-1.0%,有时甚至更高,这都是为

了强化孕育,延缓衰退,对于风力发电的轮毂类具有低温冲击要求的球铁件,为满足要求,除高的球化率外,单位

面积的石墨球数也是很重要的一个因素,要想使冲击值稳定的达到要求,往往要求单位面积(每平方毫米)的石

墨球数在150-250之间,对中小球铁件,这个要求也许易于达到,但对于大型球铁件,难度相当大,大的孕育量是一

个必不可少的条件。

3.2.2多频次孕育

除了生产中小球铁件常用到的包内孕育方式外,生产厚大球铁件经常用到浇口盆孕育、型内孕育。采用的

孕育手段往往包括预处理(后面会专门讨论)、出铁孕育、包内孕育、浇口盆孕育和型内孕育多种方式。

浇口盆内孕育如采用孕育剂颗粒,其加入方法和一般包内孕育相同,但是为方便操作,强化孕育,生产

大型球铁件时,我们常采用浇口盆内孕育和孕育块孕育相结合的方式。

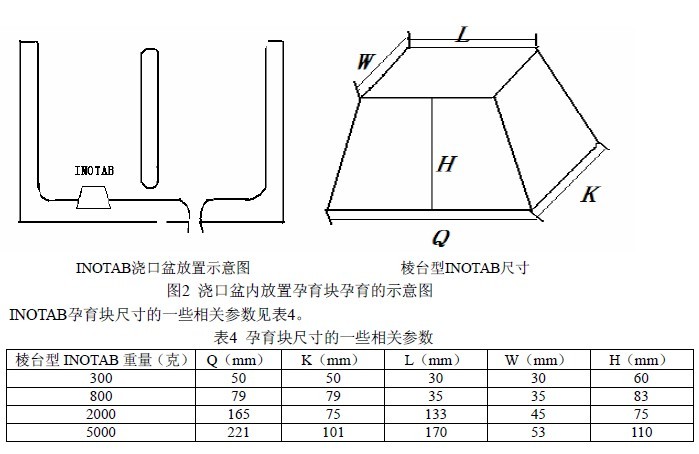

图2是浇口盆内放置Foseco公司孕育块INOTAB进行孕育的示意图,加入量0.1-0.15%。

除以上孕育方式外,在生产厚大球铁时,为延缓衰退,今年来在世界范围内兴起了一项新的技术---预处

理技术

3.3预处理技术的应用

3.3.1 预处理概念

预处理:在球化反应前,通过加入一种物质(预处理剂),使铁水中的部分氧和硫同预处理剂反应,将铁

水中的 O/S 控制在较低和稳定的水平,并形成稳定的形核质点,为球化反应提供良好的条件。

预处理工艺不仅在球化处理前将铁水中的 O/S 控制在一个低的、稳定的水平,而且因为形成了大量的稳

定的形核质点,大大的降低了铁水的过冷度,从而降低球化剂用量,增加单位面积石墨球数、提高球化率,

因为产生的形核质点具有良好的孕育和抗衰退性能,为生产高质量的球铁产品创造了极为有利的条件。因而

预处理后的球铁铁水和未经预处理的铁水,其抗衰退性能具有明显的差异。

因厚大球铁的冷却速度慢,凝固时间长,为模拟对比经过预处理和未经过预处理的铁水对厚大球铁件的

抗衰退性能的影响,我们利用可以对铁水在凝固过程中的各重要冶金质量参数进行定量测定对比的热分析设

备 ITACA 对两种铁水进行了对比。

3.3.2 预处理铁水和未预处理铁水对比

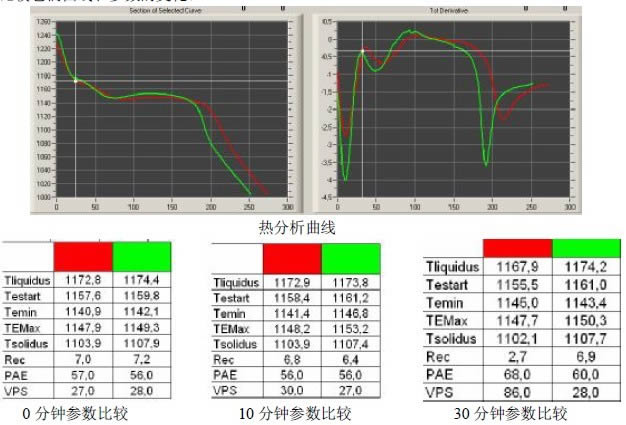

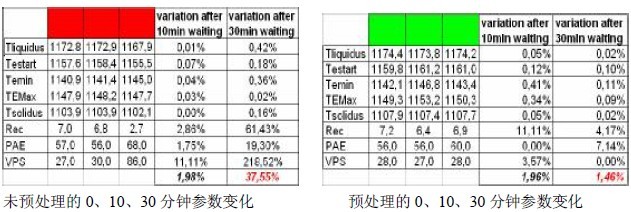

以下是同样成分的球铁铁水, 一个经过预处理后, 一个是经过普通的球化、孕育处理后的各项参数的对比,

其抗衰退性能完全不同(见图 3)。红色表示未预处理的,绿色代表预处理过的(0.3%Inoculin390),在刚处理

完 0 分钟取样,做热分析,比较各项参数;在处理完 10 分钟,取样对比它们参数的变化;在处理完 30 分钟后,再取样

比较它们曲线和参数的变化。

图 3 预处理、未预处理的铁水抗衰退性能比较

由热分析曲线及其参数变化可以看出:在刚刚处理完后取样,预处理和未预处理的,其热参数基本相同;

在 10 分钟时有些变化,但变化并不大;到 30 分钟时热参数差距很大,经预处理过的,和 0 分相比,其相对

变化只有 1.46%,而未预处理过的,其相对变化有 37.55%

由此可见,经过预处理后的铁水,其性能的稳定性非常好,在长时间内其各项性能基本无变化,衰退慢;而只

经过普通处理的铁水,在前期性能尚可,但随着时间的推移,其各项参数稳定性差,相对变化大,抗衰退性能差。

预处理工艺抗衰退性能强的原因是:预处理剂中的钡和铁水中的氧/硫反应后,生成的氧化物、硫化物(还

存在氧硫化物)的熔点高,这种质点一旦形成,不易熔化消失,这是其一;二是因为这些物质的比重和铁水

类似,不容易漂起来,太轻飘起来后就形成渣,太重则易下沉和偏析,和铁水比重类似,悬浮在铁水中,是

其抗衰退能力强的另一重要原因;当然另一非常苛刻的条件是这些质点的尺寸非常小,在 3u 左右,非常适合

作为形核质点,这三点是其抗衰退能力强的真正原因,事实上无论对于何种孕育剂,要想抗衰退能力强,也

必须满足以上条件。

3.2.3 预处理好处

预处理剂的这种特点,对于抗衰退能力要求强的地方,例如生产厚大的铸件,这个性能就尤其可贵,事

实上,INOCULIN390 除了做球铁预处理剂外,同时也可以作为灰铁、球铁生产的抗衰退能力强的长效孕育剂

使用。

预处理剂和预处理技术的优点可以概括如下[2]:

大幅度提高抗衰退能力。

降低球化剂加入量 15-30%,提高镁的吸收率。

增加单位面积石墨球数,提高球化率。

使残留 Mg 含量更低、更稳定,减小收缩,消除缩松。

净化铁水,去除铁水中 MgS、MgO 等夹杂, 形成高质量的、稳定的干渣,易扒除。

3.2.2低硅球化剂的应用

在厚大球铁的生产中,前面提到过,因为抗衰退的考虑,往往采用大孕育量、多次孕育的方式进行孕育,加

上厚大球铁的球化衰退倾向较中小球铁件大 ,球化剂的加入量也相应的高一些,这样往往导致铸件的终硅量

较高。

铸件的终硅量高,会导致铸件的脆性转变温度提高、延伸率下降、冲击功下降等问题,特别是对于有低

温冲击性能要求的QT400-18铸件,其终硅量在2.0-2.2%,高的终硅量,会导致低温冲击值的大幅度降低。

在这些情况下,在满足终硅值的情况下,要保证孕育剂、球化剂加入量不变,只降低原铁水的硅量。但是生

铁的硅量要大幅度的降低也是不太容易的。同时,如果原铁水的硅量太低,铁水的性能也会恶化,过冷度增

大,孕育困难。

另外一个选择是使用硅含量低的或不含硅的球化剂。Nodulant就是这样一类产品。Nodulant是一种用纯

镁和其它合金粉末压制而成的特定形状的、硅含量极低的球化剂,球化反应平稳,镁的吸收率高,镁的含量在

7-10%,为中和球铁中干扰元素的影响而加入了少量的稀土,因为球化反应基本不增加硅,尤其适用于回炉料多

的球铁生产车间,可以大幅度提高回炉料利用率,提高原铁水的Si含量。

由于一般的稀土镁合金球化剂的硅含量在40%左右,球化反应时会增加0.4-0.6%的硅,从而限制了球铁回炉

料的加入,相对于灰铁而言,球铁铸件往往需要更多、更大的冒口进行补缩,造成球铁的工艺出品率低,从而造

成回炉了的积压,在别的工艺条件不变的情况下,由于Nodulant在球化反应时基本不增硅,可以将原铁水硅的

含量提高0.4-0.6%,提高回炉料利用率。

图4是低硅球化剂Nodulant的图片。

低硅球化剂的应用,在保证铁水球化剂加入量不变的情况下,为大剂量加入孕育剂,强化孕育,生产高

质量的厚大球铁创造了条件,同时原铁水保持较高的硅量,不仅增加了回炉料的利用,降低了成本,同时也

为改善铁水性能,为后续孕育创造了良好的条件。再者,炉内硅量的提高,也有利于抑制坩埚反应,提高炉

衬的寿命。

3.3热分析技术在厚大球铁生产上的应用

厚大球铁件,因其重量大、造型时间长,其单件的成本往往比中小件高的多,同时因为其冷却速度慢、

凝固时间长,更容易出现如石墨漂浮、显微缩松、反白口和碎块状石墨的缺陷,不可预见因素更多,生产过

程不易控制(相对于大批量潮模砂生产),其生产难度更大,如何变不可控为可控,如何能对其生产提供科学

有效的指导就显得极为必要和迫切。

ITACA就是这样一种能够为生产提供科学指导的一种工具,在生产中能够提供缺陷预见、指导工艺调整,

从而大幅度提高获得健全铸件的可能性。

3.3.1 ITACA 热分析系统简单介绍

ITACA 热分析系统是近年来发展起来的利用对铁水在凝固过程中的一些参数的分析,对铁水凝固形成铸

件的过程中的冶金质量进行分析、判断,来评估铁水的冶金质量的一种新的工具,和传统的用于检测铁水的

C、Si 和碳当量 CE 的热分析仪相比,其功能要强大地多,主要包括以下功能:

1) 检测铁水的 C、Si 和碳当量

2) 预测铁水形成渗碳体、显微缩松、缩孔、石墨漂浮、反白口等铸造缺陷的倾向,并建议采取措施,

防患于未然。

3) 对铁水凝固后形成铸件的机械性能(强度、硬度、延伸率)等进行预测。

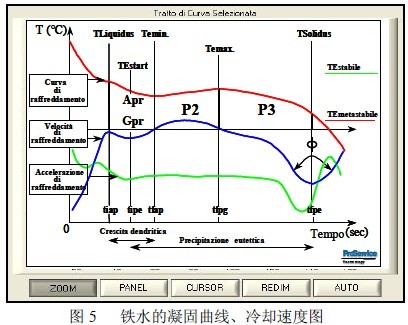

图 5 中的红色的曲线是铁水温度随时间变化的凝固曲线,但是因其是连续曲线,很难在上面捕捉到我们

需要的明确的信息,但是经过数学处理(求一阶导数)后(见兰色曲线),我们很容易在上面找到液相线温

度 TL,共晶转变开始温度 TEstart,共晶转变最低温度 TEmin,共晶转变最高温度 TEmax,凝固终了温度

Tsolidus

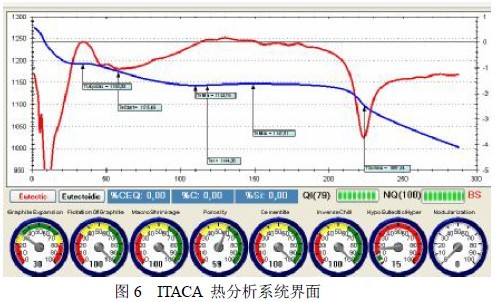

图 6 是 ITACA7.0 热分析系统的典型分析界面。

在 ITACA 系统中,有一些参数和铁水的冶金质量密切相关。下面对几个重要参数进行简单介绍:

TEmin----共晶转变的最底温度。它与铁水的过冷度及碳化物的形成倾向密切相关, 在本系统中,如该值低于

1135℃,则铸件形成渗碳体的风险非常高。

VPS---- 表征铁水的显微缩松倾向,在图 7 中,即为红色曲线的角度。对灰铸铁,一般 VPS<25;对球铁,VPS 在

25-45 之间,VPS 越大,缩松倾向越大。

Apr---- 初生奥氏体含量,在灰铁中, 初生奥氏体含量越高,抗拉强度越高;对球铁而言,尽可能为了零, 初

生奥氏体含量越高,宏观缩孔倾向越大。

Gpr---- 初生石墨含量,无论在灰铁还是球铁中,都希望其值为零, 初生石墨含量越高,出现石墨漂浮的风险

越大。

Inverse--反白口,如铸件凝固时的终了温度低于白口转变温度,就会产生反白口。

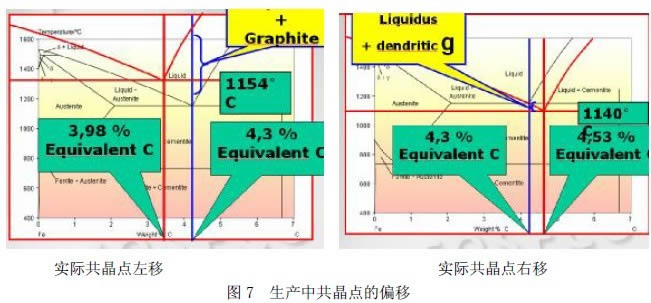

H.E.H--- 共晶、亚共晶、过共晶表盘。对灰铁,毫无疑问,都是在亚共晶区域进行生产的;对球铁,我们都

希望在共晶点附近进行生产,因为理论上,在共晶点附近生产,因为液相线、固相线是重合的,理

论上是没有缩松、缩孔缺陷的。在铁—碳相图上,这个点的碳当量是 4.3%,低于 4.3%则为亚共晶,

高于 4.3%则为过共晶;实际上,这个点是变化的,随着配料方式的变化、炉料纯度的变化以及孕育的

不同而会相应的左移或右移。

例如如果采用质量好的生铁配料、或生铁比例高、或孕育效果好,实际的共晶点会左移,实际的共

晶点的碳当量可能是 4.1%或 3.9%(左图中的 3.98%);这时如果仍旧按 4.3%的碳当量进行生产,就

变成了严重的过共晶成分,就会产生石墨漂浮。

反之如果采用质量差(微量元素高)的生铁配料、或废钢比例高、或孕育效果差、或熔炼温度高、

或保温时间长,实际的共晶点会右移,实际的共晶点的碳当量可能是 4.5%甚至于 4.7%(见图 7);

这时如果仍旧按 4.3%的碳当量进行生产,就变成了严重的亚共晶成分,铸件产生缩孔的风险就非常

大。

在我们实际生产过程中,由于配料(生铁、废钢和回炉料比例)或原材料产地甚至批次的变化,都可

能导致实际的共晶点相应地左移或右移,铁水的收缩、冶金性能会发生巨大的变化,这就是为什么

我们在实际生产中,有时感觉到并没有什么变化(实际上已变),但铸件的缩松、渗漏废品率突然

升高,其最大疑凶往往就是实际共晶点的迁移。找到实际的共晶点,对于指导我们生产高质量的球

铁铸件至为重要,但是可惜的是,除了利用热分析技术,目前尚无其它方法。

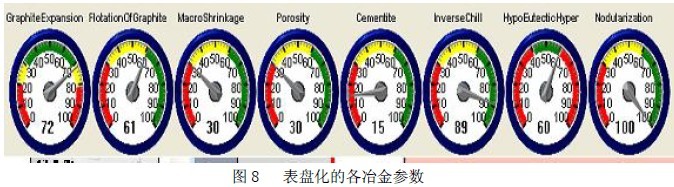

采用 ITACA,在浇注前取样浇注到样杯,在 150 秒内,在界面上就可以非常直观的看到实际的共

晶点的位置(表盘指示) 如有偏移,偏移的幅度均有指示,极易调整(见图 8)

为便于明确的获取相关信息,在 ITACA 界面上,采用了表盘式管理,可以清晰地看到和冶金铁水质量

相关的信息.如石墨化膨胀、石墨漂浮、缩孔、显微缩松、渗碳体、反白口、共晶(亚共晶、过共晶)

点、球化状况。

3.3.2 ITACA 热分析系统应用实例介绍

下面是一个厂家的生产示例。

生产条件如下: (1) 铸件为 QT400-18 材质;

(2) 铸件重量 4.2 吨,浇注重量 5.4 吨;

(3) 呋喃树脂砂造型,浇口盆浇注;

(4) 中频炉熔炼(废钢加入量 40%).冲入法球化处理,Mg 残 0.045-0.055%;

(5) 包内孕育和浇口盆孕育;

(6) CE 在 4.2-4.3%。

问题:加工后,铸件有缩松,甚至有缩孔。

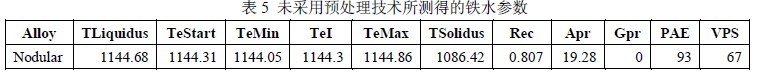

利用 ITACA 在浇口盆内取样,浇注到样杯里,得到如下曲线(图 9)和表 5 中的数据:

虽然铸件的CE为4.17(从光谱获得),但是从以上的数据和表盘 可以看出:铁液处于明显的亚共晶区域,有相

虽然铸件的CE为4.17(从光谱获得),但是从以上的数据和表盘 可以看出:铁液处于明显的亚共晶区域,有相

当数量的初生奥氏体,石墨化差,缩松缩孔风险大,和实际生产中的状况相符。

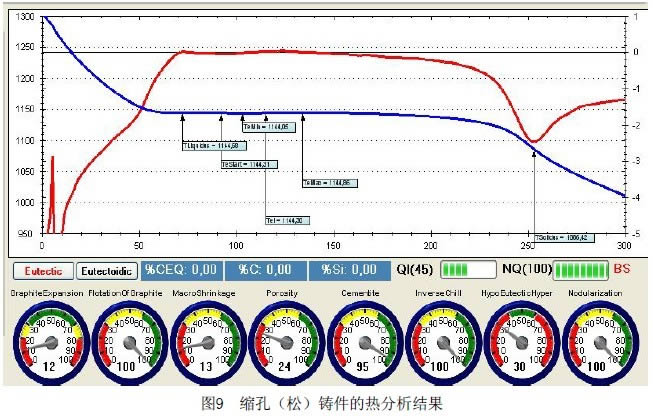

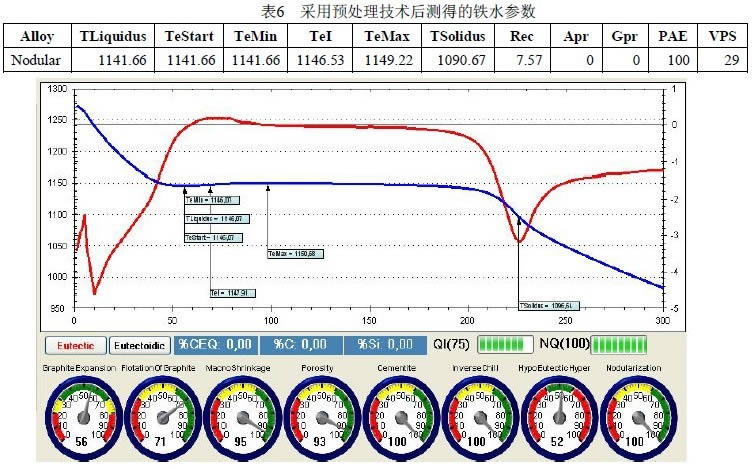

对铁水调整后,采用预处理技术(加入0.3%的Inoculin390),将球化剂加入量降低10%,并加入部分增碳剂,

将铁水碳当量调整至4.45%后,再取样可以看到铁水的性能发生了重大变化,见图10和表6。铁水成分在实际共

晶区域内,缩松、缩孔倾向小,实际的生产也证明了这一点,所生产的铸件的缩松、缩孔废品基本消除。

表6 采用预处理技术后测得的铁水参数

图10 调整后的热分析结果

4 结语

生产厚大球墨铸铁件时,由于铸件的冷却速度慢、凝固时间长,在铸件的生产过程中,容易出现石墨漂

浮、碎块状石墨、球化(孕育)衰退和反白口等诸多缺陷,但是选择适当的原材料,合适的孕育剂、球化剂,

通过多频次、大孕育量的孕育是生产厚大球墨铸铁件的重要手段,特别是利用新的预处理技术和热分析技术,

可以将很多的不利因素加以控制,将不可见的铁水的白口倾向、缩松缩孔倾向、反白口倾向、石墨漂浮倾向

等简单、清晰的量化并展现在眼前,为生产高质量的厚大球墨铸铁件提供了科学的指导依据。