王清健1,杜永红1,令军科1,解戈奇2,3

(1.陕西金鼎铸造有限公司,陕西宝鸡 722408;2. 西安远大铸造材料技术有限公司,陕西西安 710077;3. 陕西远大新材料技术有限公司,陕西西安710077)

摘要:不同厂家所生产的相同成分的球化剂,可能因生产工艺、技术水平等因素,导致MgO含量有所不同,因此,即使按同一工艺在生产中运用,获得的石墨球数量及力学性能、废品率均有差异,选择含MgO低的球化剂,对生产出性能优良的铸件非常重要。

关键词:球化剂;MgO含量;石墨球数量;强度;延伸率;气孔

作为生产球墨铸铁必不可少的球化剂越来越受到普遍关注。我们在选择球化剂的时候,可能面临着这样的困惑:相同成分的球化剂,厂家不同,即使按同一工艺在生产中运用,获得的金相组织及力学性能等仍有一定的差别。它们具体差别在什么地方,是什么原因形成的,为了搞清楚原因,我们根据西安远大和国内某厂提供的相同成分的球化剂,从使用角度做如下对比试验。

1试验方法

中频炉熔化,采用包底冲入法进行球化。

1.1球墨铸铁球化剂、孕育剂组合

球化剂(粒度5.0~25.0mm)成分,见表1。

表1 球化剂成分

|

Mg(%) |

RE(%) |

Ca(%) |

Si(%) |

Al(% |

Fe |

|

4.8~5.2 |

1.8~2.2 |

1.8~2.2 |

44.0~46.0 |

0.6≤ |

余量 |

(1)炉前孕育(一次孕育)

孕育剂成分:Si68.0%~72.0%、Ba1.0%~3.0%、Ca1.0%~2.0%、Al1.2%~1.8%。粒度3.0~10.0mm,孕育剂加入量0.4%~0.5%。

使用方法:炉前出铁时随铁水流冲入包内,搅拌后扒渣。

(2)瞬时孕育(二次孕育)

孕育剂成分:Si66.0%~72.0%、Ba1.0%~3.0%、Ca1.0%~2.0%、Al1.0%~1.8%。粒度:0.1~0.7mm, 瞬时孕育剂加入量0.1%~0.15%。

1.2使用方法

(1)使用浇注机时,按规定设定孕育给料机速度,使孕育剂加入量控制在0.1%~0.15%范围内。

(2)大包倒小包时,瞬时孕育剂定量加入小包内,大包铁水冲入搅拌后扒渣浇注。 (注意,浇注时随流孕育剂进入型腔时间一定要比铁水流滞后1~2s左右,防止先进入型腔凉铁水熔化孕育剂困难,造成夹渣及硬质点等缺陷)。

两个厂商球化剂成分,见表2。

表2 两个厂商球化剂成分 (WB/%)

|

厂商 |

牌号 |

Mg |

Re |

Ca |

Si |

Al |

粒度 |

|

西安远大 |

KT-4 |

4.88 |

1.87 |

1.95 |

45.6 |

0.4 |

5~25mm |

|

国内某厂 |

Mg4RE2Ca2 |

4.89 |

1.87 |

1.93 |

45.38 |

0.43 |

5~25mm |

根据不同厂商球化剂按同一工艺浇注同一铸件(轴承座),在生产中试验,统计缺陷情况,并且每一包于球化爆发毕计时,第12min浇注一组Y型试块,从试块上取样进行金相及性能分析。

2试验结果及分析

(1)残留Mg衰退情况对比,球化率采用全自动球化率分析仪NAP-01进行检测,见表3。

表3 Mg衰退、球化率汇总表

|

产品名品 |

出铁重量 |

间 剂加入量 |

球化球化反应时 |

出铁温度 |

球化率 |

浇包号 |

TP数据 |

①球化包内 |

②第一箱 |

③浇注第4分 |

④浇注第8分 |

⑤浇注第12分 |

末箱(第

15分) |

残留Mg%球化毕与末箱差值 |

|

西安远大KT-4 |

1358 |

14 |

105 |

1515 |

90 |

1 |

残留Mg% |

0.036 |

0.030 |

0.032 |

0.033 |

0.029 |

0.030 |

0.006 |

|

|

1340 |

14 |

98 |

1504 |

90 |

2 |

残留Mg% |

0.039 |

0.036 |

0.032 |

0.033 |

0.035 |

0.035 |

0.004 |

|

|

1324 |

14 |

100 |

1509 |

90 |

3 |

残留Mg% |

0.035 |

0.034 |

0.033 |

0.031 |

0.032 |

0.031 |

0.004 |

|

|

1350 |

14 |

110 |

1507 |

90 |

4 |

残留Mg% |

0.038 |

0.036 |

0.037 |

0.037 |

0.032 |

0.029 |

0.009 |

|

|

1362 |

14 |

105 |

1506 |

90 |

5 |

残留Mg% |

0.034 |

0.034 |

0.028 |

0.033 |

0.032 |

0.031 |

0.003 |

|

国内某厂Mg4RE2Ca2 |

1354 |

15 |

84 |

1502 |

85 |

1 |

残留Mg% |

0.040 |

0.037 |

0.035 |

0.035 |

0.031 |

0.030 |

0.010 |

|

|

1338 |

15 |

77 |

1507 |

85 |

2 |

残留Mg% |

0.041 |

0.032 |

0.038 |

0.033 |

0.028 |

0.030 |

0.011 |

|

|

1330 |

15 |

81 |

1508 |

85 |

3 |

残留Mg% |

0.038 |

0.033 |

0.036 |

0.033 |

0.031 |

0.031 |

0.007 |

|

|

1358 |

15 |

71 |

1506 |

85 |

4 |

残留Mg% |

0.042 |

0.035 |

0.039 |

0.035 |

0.031 |

0.031 |

0.011 |

|

|

1336 |

15 |

74 |

1500 |

90 |

5 |

残留Mg% |

0.046 |

0.036 |

0.035 |

0.037 |

0.032 |

0.032 |

0.014 |

从爆发毕至浇注15min, 西安远大球化剂残留Mg每包平均衰减0.0052%,国内某厂球化剂残留Mg每包平均衰减0.0106%。

西安远大球化剂平均爆发时间为103.6s,国内某厂球化剂平均爆发时间为77.4s。

西安远大球化率平均为90%,国内某厂球化率平均为86%。

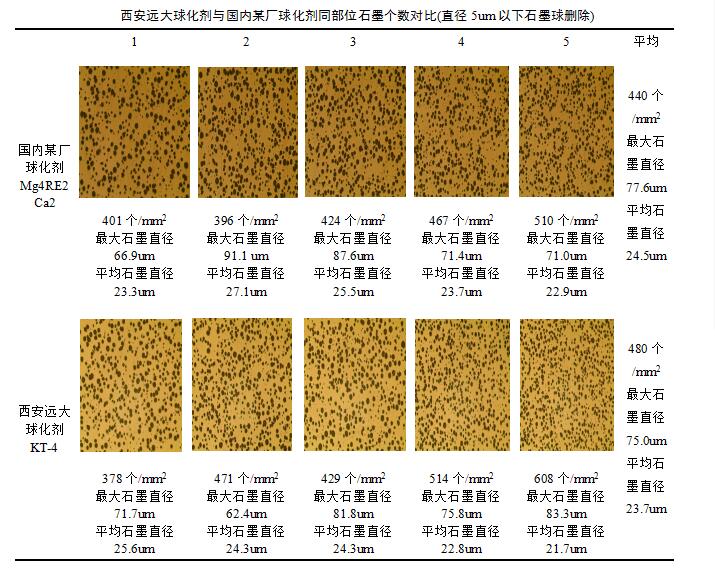

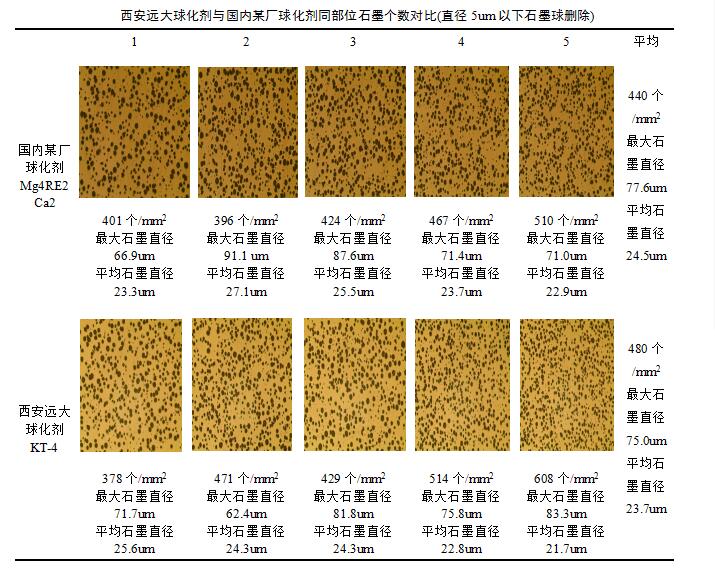

(2)同部位石墨球个数对比,见表4、表5,图1。

表4 平均石墨球数

|

厂商 |

平均石墨球数 |

|

国内某厂Mg4RE2Ca2 |

440 |

|

西安远大KT-4 |

480 |

图1 对比图

表5 西安远大球化剂与国内某厂球化剂同部位石墨个数对比

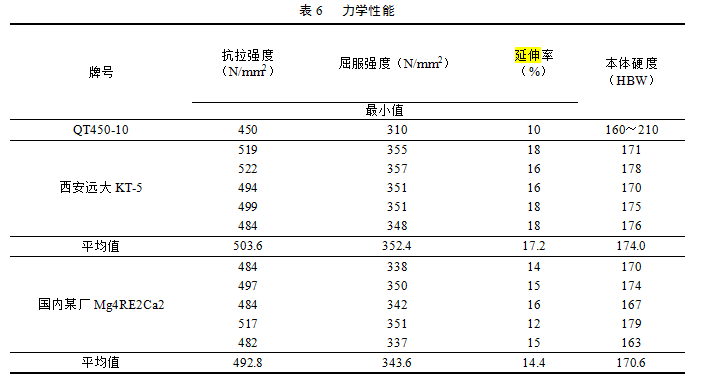

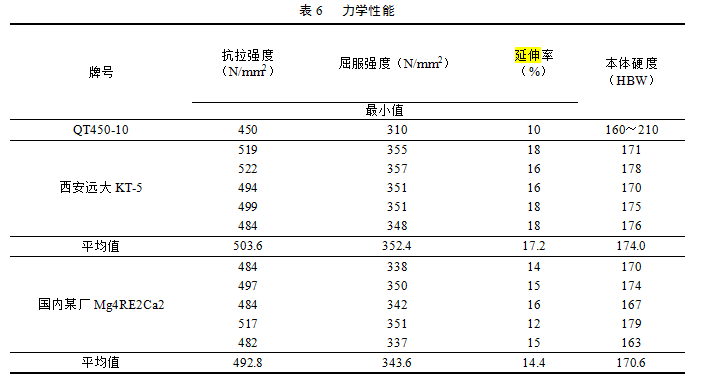

(3)力学性能结果,见表6。

(3)力学性能结果,见表6。

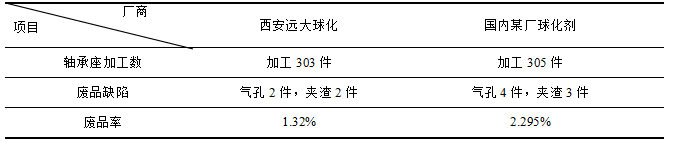

(4)加工缺陷比较,如表7所示。

(4)加工缺陷比较,如表7所示。

3 .结果比较和分析

3.1结果比较

(1)西安远大提供的球化剂生产出的铸件,石墨球径更小数量更多,比国内某厂球化剂石墨球数增加9%。

(2)用量更少,比常规球化剂用量减少7%。

(3)球化率较高,均达到了90%以上。球化衰退更慢。

(4)性能更优,强度、延伸率均好于国内某厂。

3.2结果分析

从两个厂商提供的球化剂外观来看,颜色、大小、致密性等基本相同,并无明显区别。为进一步分析造成结果差异的原因,根据2004年修订的国家标准[1],球化剂中MgO含量应≤1.0%的要求,采用化学分析法对MgO进行检测:西安远大KT-4型球化剂的MgO为0.38%,而国内某厂Mg4RE2Ca2型球化剂的MgO为0.59%,这可能是两个厂家球化剂生产铸件产生石墨球数、性能差异的根本原因。

球化剂中的镁含量是有效镁+氧化镁含量,但生产厂家提供的检测报告中,一般只标注镁的总含量,没有标注氧化镁的含量。实际上,氧化镁对球化效果及金相性能影响较大。氧化镁在铁水中属无效镁,直接减少了有效镁的含量,如果氧化镁含量高就意味着有效镁含量低,球化能力随着氧化镁的增加而降低。只有有效镁越高,石墨球才更多,更圆整(在生产工艺相同的情况下)。同时,这种无效镁的增加,残留在铸件中造成铸件气孔、夹渣增多。因此,在含镁量相同的球化剂中,它们的球化能力及金相性能及气孔、夹渣缺陷随着含MgO量不同而不同。

4结论

一个合格的球化剂,除了外观致密、没有夹杂物之外,更重要的是其化学成分的含量及均匀性。除了常规的Mg、Ce、Si、Ca等元素,生产厂和使用厂应加强对MgO的分析和检测,较低的MgO不仅可可以提高球化效果,延长爆发时间,提高力学性能,因此选择较低的MgO的球化剂,对生产优质铸件至关重要。

参考文献:

[1] 2004版《铸造行业标准规范汇编》

[2] 赵建康.铸铁铸铁及其熔炼[M].北京:机械工业出版社,1981.

[3] 董若璟.冶金原理[M].北京:机械工业出版社,1981.

(3)力学性能结果,见表6。

(3)力学性能结果,见表6。 (4)加工缺陷比较,如表7所示。

(4)加工缺陷比较,如表7所示。